- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

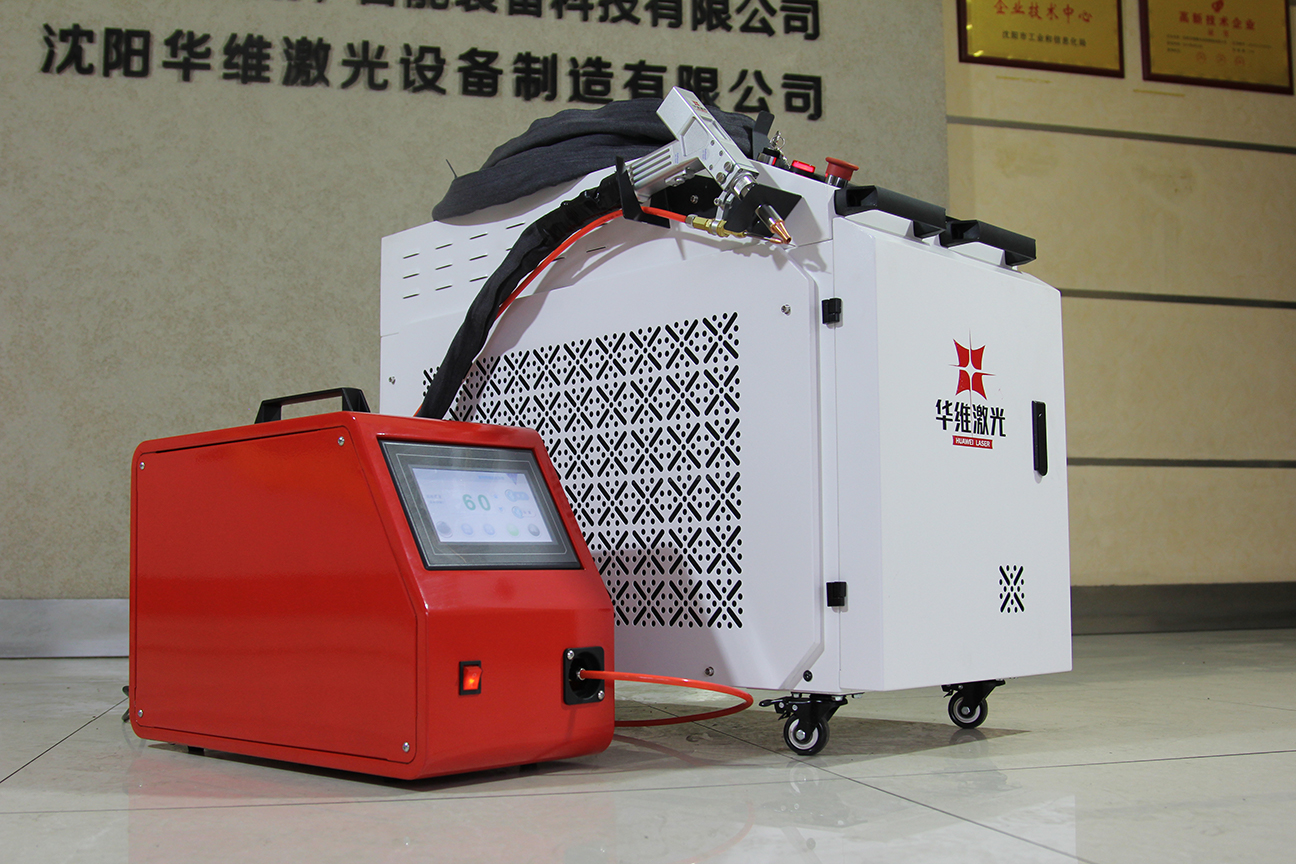

Memahami pemberian makan kawat dalam pengelasan laser

Teknologi pemberian makan kawat dalam pengelasan laser adalah komponen kunci untuk mencapai pengelasan berkualitas tinggi. Dengan memilih material kawat, diameter, metode pemberian kawat secara wajar dan secara akurat mengendalikan kecepatan makan kawat, efisiensi pengelasan dan kualitas sambungan dapat ditingkatkan secara efektif. Berikut ini merinci prinsip kerja pengumpan kawat, pemilihan kawat, kecepatan makan kawat dan poin teknis lainnya.

1. Prinsip kerja pengumpan kawat

Pengumpan kawat adalah perangkat yang digunakan khusus untuk mengirimkan kawat pengelasan ke area pengelasan laser. Proses kerjanya termasuk tautan utama berikut:

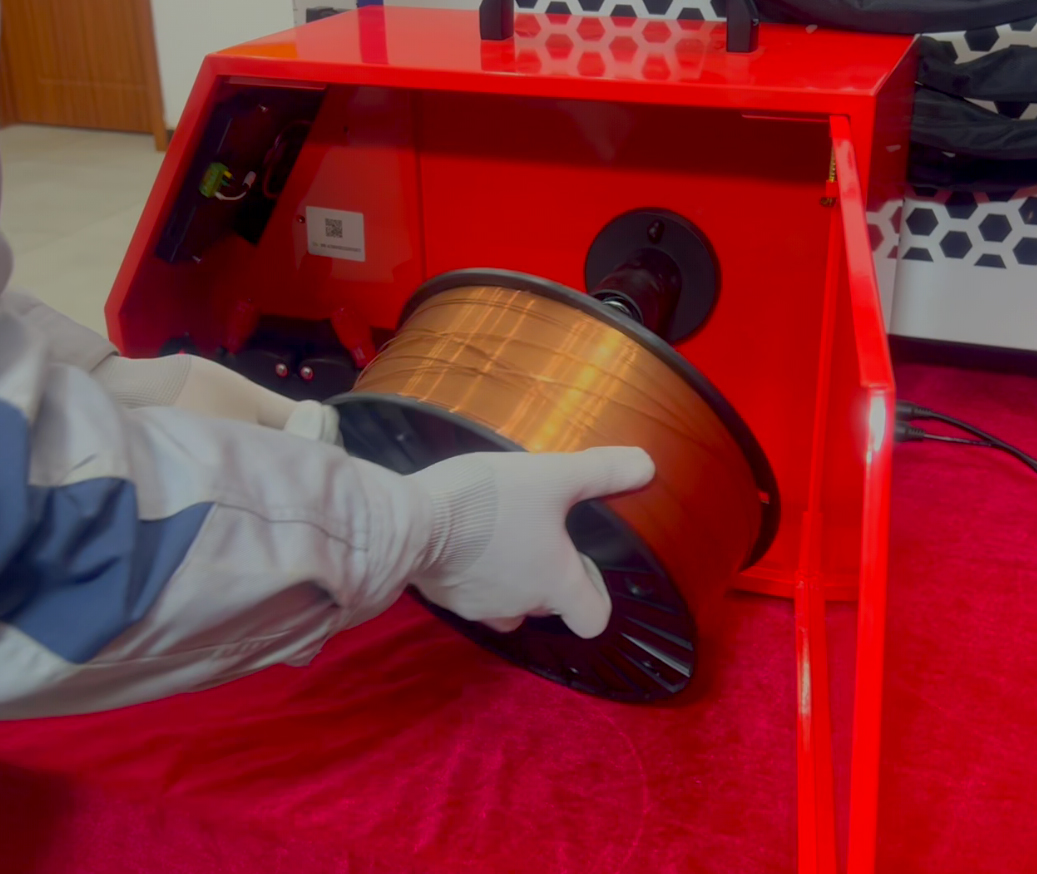

Motor Makan Kawat:Pengumpan kawat menggerakkan sistem pemberian pakan kawat melalui motor untuk mendorong kawat pengelasan ke pistol pengelasan.

Tabung umpan kawat:Pengumpan kawat memberi makan kawat pengelasan ke dalam pistol pengelasan melalui pipa pengiriman yang ramping. Tabung umpan kawat biasanya dirancang dalam bentuk melengkung untuk memastikan bahwa kawat pengelasan dapat diumpankan dengan lancar.

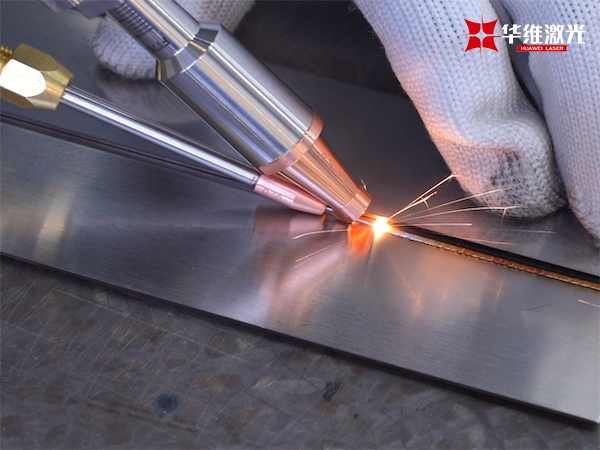

Nozzle kawat:Kawat pengelasan dikirim ke senjata pengelasan memasuki area pengelasan balok laser melalui nozzle dan bertindak pada bagian pengelasan bersama dengan balok laser.

Sistem makan kawat biasanya perlu bekerja secara serempak dengan peralatan pengelasan laser untuk memastikan pengiriman kawat pengelasan yang tepat dan iradiasi yang efektif dari balok laser, sehingga memastikan stabilitas kolam cair dan kualitas sambungan yang dilas.

2. Pilihan bahan kawat pengelasan

Pemilihan bahan kawat pengelasan secara langsung mempengaruhi kualitas pengelasan dan kekuatan sendi. Bahan dasar yang berbeda membutuhkan berbagai jenis kawat pengelasan untuk memastikan kinerja sambungan yang dilas. Bahan kawat pengelasan umum termasuk kawat pengelasan stainless steel, kawat pengelasan paduan aluminium, kawat pengelasan tembaga, dll. Faktor -faktor berikut perlu dipertimbangkan saat memilih:

Pencocokan bahan dasar:Komposisi kimia dari kawat pengelasan harus cocok dengan bahan dasar untuk menghindari cacat pengelasan karena ketidakcocokan material.

Persyaratan Properti Mekanik:Sifat mekanik (seperti kekuatan, kekerasan, dll.) Dari bahan kawat pengelasan harus memenuhi persyaratan aplikasi untuk memastikan bahwa sambungan memiliki kekuatan yang cukup.

Resistansi korosi dan resistensi suhu tinggi: Untuk bagian yang digunakan dalam lingkungan khusus tertentu, ketahanan korosi dan resistensi suhu tinggi dari kawat pengelasan juga harus memenuhi standar yang relevan.

3. Pemilihan Diameter Kawat

Ukuran diameter kawat secara langsung mempengaruhi jumlah pengisi, kontrol kolam cair dan kecepatan pengelasan pengelasan. Kisaran diameter kawat umum biasanya antara 0,8mm dan 2,4mm, dan seleksi spesifik tergantung pada faktor -faktor berikut:

Ketebalan bahan induk: Pengelasan pelat tipis biasanya menggunakan kawat yang lebih tipis (seperti 0,8mm atau 1.0mm) untuk secara akurat mengontrol kolam cair, sedangkan pelat tebal membutuhkan kawat yang lebih tebal (seperti 1.6mm atau 2.0mm) untuk menyediakan bahan pengisi yang cukup.

Posisi pengelasan:Untuk sambungan pengelasan horizontal atau gantung, kabel yang lebih tipis lebih mudah untuk mengontrol kolam cair dan mengurangi cacat pengelasan yang disebabkan oleh kolam cair yang berlebihan.

Daya pengelasan:Sistem laser daya lebih tinggi dapat dicocokkan dengan kawat yang lebih tebal untuk menyediakan lebih banyak logam pengisi untuk memenuhi persyaratan pengelasan berkekuatan tinggi.

Memilih diameter kawat yang tepat membantu meningkatkan efisiensi pengelasan, mengurangi cacat pengelasan, dan memastikan kualitas sambungan yang dilas.

4. Cara memberi makan kawat ke dalam pistol pengelasan

Kawat biasanya dimasukkan ke dalam pistol pengelasan melalui tabung umpan kawat dari pengumpan kawat. Proses memberi makan kawat pengelasan ke dalam senjata pengelasan sangat tepat, dan biasanya ada beberapa cara:

Sistem Makan Kawat Mekanik:Kawat pengelasan digerakkan ke dalam tabung pengumpanan kawat oleh motor dan roda penggerak, dan kemudian kawat pengelasan dimasukkan ke dalam area pengelasan laser melalui sistem pemandu.

Sistem pemberian makan kawat pneumatik:Gas (seperti nitrogen atau udara terkompresi) digunakan untuk mendorong kawat pengelasan di sepanjang tabung pemakan kawat. Metode ini relatif sederhana, tetapi membutuhkan kontrol aliran udara yang tepat untuk mencegah kawat pengelasan membelokkan atau macet.

Proses pemberian makan kawat harus memastikan bahwa kawat pengelasan halus, tidak terputus, dan tidak mengganggu komponen lain. Desain senjata pengelasan biasanya memiliki perangkat panduan untuk memastikan docking yang tepat dari kawat pengelasan dengan sinar laser.

5. Kontrol Kecepatan Makan Kawat

Kecepatan makan kawat adalah salah satu parameter utama dalam pengelasan laser. Pilihan kecepatan makan kawat perlu mempertimbangkan daya laser, kecepatan pengelasan, diameter kawat dan ukuran kolam cair. Biasanya, kecepatan makan kawat perlu disinkronkan dengan kecepatan pengelasan laser untuk memastikan bahwa kawat pengelasan dapat dimasukkan ke dalam kolam cair pada tingkat yang stabil.

Kecepatan makan kawat yang berlebihan:dapat menyebabkan terlalu banyak logam pengisi, meningkatkan kumpulan cair sendi yang terlalu besar atau berlebihan, yang dapat menyebabkan cacat pengelasan.

Kecepatan makan kawat yang terlalu lambat:Ini dapat menyebabkan kawat pengelasan yang tidak mencukupi, kolam cair yang terlalu kecil, kekuatan sambungan pengelasan yang tidak memadai, dan bahkan pengelasan yang tidak lengkap.

Untuk secara akurat mengontrol kecepatan makan kawat, pengumpan kawat modern umumnya dilengkapi dengan sistem kontrol presisi tinggi, yang secara otomatis dapat menyesuaikan kecepatan pengumpanan kawat sesuai dengan umpan balik waktu nyata dari proses pengelasan (seperti daya laser, kecepatan pengelasan, suhu kolam cair, dll.) Untuk memastikan stabilitas dan kualitas tinggi proses pengelasan.

Jika Anda ingin mempelajari lebih lanjut tentang teknologi pengelasan laser dan solusi pemberian makan kawat, silakan hubungi Huawei Laser. Huawei Laser berfokus pada penelitian dan pengembangan dan penerapan teknologi pengelasan laser, memberikan dukungan teknis yang komprehensif dan layanan khusus untuk membantu perusahaan meningkatkan teknologi pengelasan dan efisiensi produksi.